Гарызантальны шматпазіцыйны паваротны стол - гэта высокаэфектыўнае абсталяванне для механічнай апрацоўкі. Ніжэй прыведзены падрабязны апісанне яго:

1. Структура абсталявання

• Канструкцыя паваротнага стала

Паваротны стол з'яўляецца асноўным кампанентам абсталявання, на якім раўнамерна размеркавана розная колькасць працоўных станцый, напрыклад, 4, 5, 6, 8, 10, 12 і г.д. Кожная працоўная станцыя можа ўтрымліваць адну апрацоўваную дэталь. Паваротны стол звычайна вырабляюць з высокатрывалай сталі, каб забяспечыць яго трываласць і ўстойлівасць пры кручэнні на высокіх хуткасцях і вытрымліваць вялікія сілы рэзання. Напрыклад, паваротны стол з 8 станцыямі можа мець дыяметр каля 1-2 метраў у залежнасці ад магутнасці апрацоўкі абсталявання.

Прывад кручэння паваротнага стала звычайна дасягаецца рухавіком праз зубчастую перадачу, якая можа дакладна кантраляваць кут павароту паваротнага стала і гарантаваць, што кожная працоўная станцыя можа дакладна перамяшчацца ў пазіцыю апрацоўкі.

• Сістэма шпіндзеля апрацоўкі

Рэалізацыя такіх функцый, як свідраванне, наразанне разьбы, развёртка, расточванне і фрэзераванне, у асноўным залежыць ад апрацоўчага шпіндзеля. Сістэма шпіндзеля ўключае шпіндзель, прыладу для заціску інструмента і прыладу прывада шпіндзеля. Шпіндзель звычайна падтрымліваецца высокадакладнымі падшыпнікамі для забеспячэння дакладнасці яго кручэння. Прылада для заціску інструмента можа надзейна заціскаць розныя інструменты, такія як свердзелы, метчыкі, развёрткі, фрэзы і г.д.

Прывад шпіндзеля звычайна прыводзіцца ў рух рухавіком са зменнай частатой, які можа рэгуляваць хуткасць шпіндзеля ў залежнасці ад розных патрабаванняў апрацоўкі. Напрыклад, падчас свідравання хуткасць шпіндзеля можа быць высокай і дасягаць тысяч абаротаў у хвіліну; пры наразанні разьбы хуткасць адносна нізкай, каб забяспечыць якасць апрацоўкі разьбы.

• Сістэма мацавання

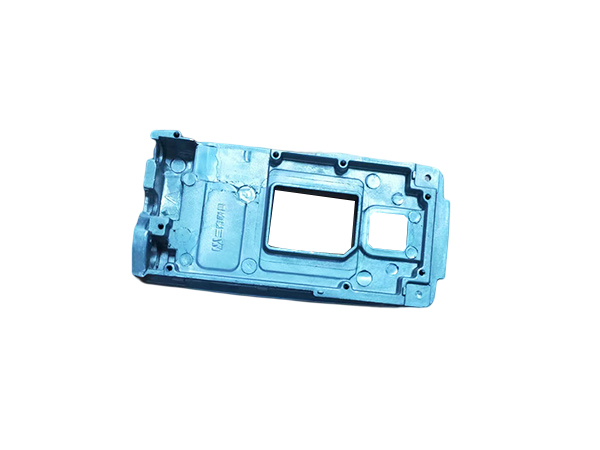

Для заціску дэталяў кожнае працоўнае месца абсталявана адпаведнымі прыстасаваннямі. Тып прыстасавання залежыць ад формы дэталі і патрабаванняў да апрацоўкі, і распаўсюджанымі з'яўляюцца прыстасаванні з патронам, прыстасаванні з прыціскной пласцінай і г.д. Прыстасаванне з патронам падыходзіць для цыліндрычных або прыблізна цыліндрычных дэталяў, якія заціскаюцца сцісканнем сківіц. Прыстасаванне з прыціскной пласцінай выкарыстоўвае прыціскную пласціну і балты для фіксацыі дэталі, што робіць яго прыдатным для апрацоўкі дэталяў няправільнай формы.

Канструкцыя прыстасаванняў патрабуе магчымасці хуткага заціскання і разборкі дэталяў, забяспечваючы пры гэтым іх стабільнасць падчас працэсу апрацоўкі. Напрыклад, некаторыя перадавыя сістэмы прыстасаванняў могуць выконваць аперацыі заціскання і разборкі дэталяў за лічаныя секунды, што значна павышае эфектыўнасць вытворчасці.

2. Прынцып працы

• Заціск і пазіцыянаванне дэталі

Спачатку аператар заціскае дэталь на кожнай рабочай станцыі паваротнага стала. Пасля завяршэння заціску дэталь дакладна пазіцыянуецца з дапамогай пазіцыянуючых прылад, такіх як пазіцыянуючыя штыфты, пазіцыянуючыя блокі і г.д. Функцыя пазіцыянуючай прылады заключаецца ў тым, каб забяспечыць правільнае становішча дэталі падчас апрацоўкі і паменшыць памылкі апрацоўкі.

• Працэс апрацоўкі

Паваротны стол пачынае круціцца, паслядоўна падаючы дэталі ў пазіцыю апрацоўчага шпіндзеля. Калі дэталь дасягае пазіцыі апрацоўкі, інструмент на шпіндзелі пачынае апрацоўку дэталі. Напрыклад, калі патрабуецца свідраванне, шпіндзель прыводзіць у рух свердзел, які круціцца з высокай хуткасцю і падае яго ўніз, і свердзел свідруе адтуліну ў дэталі. Падчас працэсу апрацоўкі сістэма астуджэння распыляе астуджальную вадкасць у зону апрацоўкі, каб знізіць тэмпературу рэзання, падоўжыць тэрмін службы інструмента і змыць стружку, забяспечваючы якасць апрацаванай паверхні.

Пасля завяршэння апрацоўкі паваротны стол працягвае круціцца і адпраўляе апрацаваную дэталь на наступную рабочую станцыю або пазіцыю разгрузкі. У той жа час наступная дэталь, якая падлягае апрацоўцы, трапляе ў пазіцыю апрацоўкі і запускае новы цыкл апрацоўкі. Гэты шматстанцыйны метад апрацоўкі значна павышае эфектыўнасць апрацоўкі абсталявання і скарачае час яго прастою.

3. Асноўныя функцыі і перавагі

• Розныя функцыі

Функцыя свідравання: можа апрацоўваць адтуліны рознага дыяметра і глыбіні, падыходзіць для апрацоўкі злучальных адтулін, адтулін для размяшчэння і г.д. на механічных дэталях. Напрыклад, пры апрацоўцы блокаў цыліндраў аўтамабільных рухавікоў можна свідраваць адтуліны ў цыліндрах для ўстаноўкі поршняў.

• Функцыя нарэзкі разьбы: здольная апрацоўваць унутраную разьбу, выкарыстоўваецца для вырабу такіх дэталяў, як гайкі, разьбовыя адтуліны і г.д. Дзякуючы нізкай хуткасці кручэння шпіндзеля і руху падачы метчыка, на апрацоўванай дэталі можна нарэзаць разьбу, якая адпавядае стандартам.

• Функцыя развёртвання: выкарыстоўваецца для павышэння дакладнасці апрацоўкі і якасці паверхні адтулін. Развёртка круціцца ўнутры адтуліны і выконвае невялікую колькасць рэзання, што дазваляе дасягнуць высокага ўзроўню дакладнасці памераў адтуліны. Звычайна яна выкарыстоўваецца для апрацоўкі высокадакладных спалучаных адтулін.

Функцыя свідравання: яна можа апрацоўваць адтуліны большага дыяметра або пашыраць і дакладна апрацоўваць існуючыя адтуліны. Напрыклад, пры апрацоўцы адтулін у ложку буйных станкоў функцыя свідравання можа забяспечыць дакладнасць памераў і цыліндрычнасць адтулін.

Функцыя фрэзеравання: здольная апрацоўваць плоскія, нахільныя, пазавыя і іншыя формы. Напрыклад, можна фрэзераваць мантажныя плоскасці на механічных дэталях або апрацоўваць складаныя контурныя формы.

• Відавочныя перавагі

• Высокая эфектыўнасць: дзякуючы некалькім рабочым станцыям такія аперацыі, як заціск, апрацоўка і разгрузка, могуць выконвацца адначасова. Напрыклад, на 12-станцыйным паваротным станку, калі дэталь апрацоўваецца ў пазіцыі шпіндзеля, іншыя станцыі могуць адначасова заціскаць або чакаць апрацоўкі, што значна скарачае цыкл апрацоўкі і павышае эфектыўнасць вытворчасці.

• Зніжэнне ручнога ўмяшання: абсталяванне мае высокую ступень аўтаматызацыі, ад заціску дэталі да завяршэння апрацоўкі, большасць аперацый можа выконвацца аўтаматычна. Гэта не толькі зніжае працаёмкасць ручных аперацый, але і памяншае ўплыў чалавечага фактару на якасць апрацоўкі і паляпшае паслядоўнасць апрацоўкі.

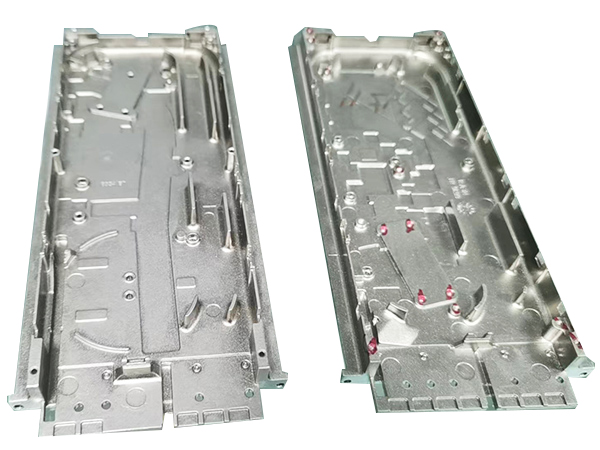

Высокая дакладнасць апрацоўкі: Дакладнае пазіцыянаванне паваротнага стала і высокадакладнае кручэнне шпіндзеля забяспечваюць дакладнасць апрацоўкі. Усталёўваючы разумныя параметры апрацоўкі, можна апрацоўваць дэталі, якія адпавядаюць высокім патрабаванням да дакладнасці, такія як высокадакладныя дэталі прэс-формаў або аэракасмічныя кампаненты.